|

|

Видео-презентация унифицированного спасательного комплекса "Ларус-П"

|

|

|

|

Каталог

|

|

|

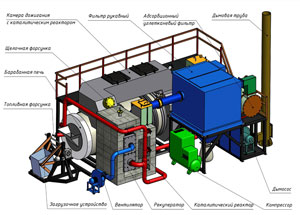

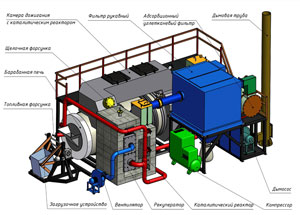

УСТАНОВКА БЛОЧНОГО ТИПА ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ МЕДИЦИНСКИХ ОТХОДОВ И НЕПРИГОДНЫХ К ИСПОЛЬЗОВАНИЮ ЛЕКАРСТВЕННЫХ СРЕДСТВ

Разработаны уникальные установки для обезвреживания и утилизации медицинских отходов и непригодных к использованию лекарственных средств, образующихся в поликлиниках, стационарах, лечебно-профилактических учреждениях, в том числе тубдиспансерах.

Установки являются авторской разработкой, не имеют аналогов на территории России и стран СНГ и защищены патентами России.

Многолетний опыт эксплуатации подобных установок позволил успешно решать проблему обезвреживания и утилизации отходов, используя экологически безопасную технологию.

Разработанная технологическая схема и оборудование в сфере обращения с отходами и очистки дымовых газов не имеют аналогов в СНГ, а по многим технологическим параметрам превосходят зарубежные аналоги.

Зола, образующаяся в процессе обезвреживания, по составу соответствует веществам IV класса опасности.

Многоступенчатая система газоочистки обеспечивает комплексную очистку продуктов сгорания до Европейских нормативов.

На всех типах установок предусмотрена практически полная механизация производственного процесса, а процесс управления автоматизирован.

Все работающие установки сертифицированы и имеют необходимую разрешительную документацию.

Преимущества и отличительные особенности установок термокаталитического обезвреживании и утилизации медицинских отходов: - возможность получения тепловой энергии без использования дополнительных энергоресурсов;

- технология переработки отходов, реализованная в составе установок, по своим эксплуатационным и экологическим параметрам полностью соответствует самым современным требованиям;

- многоступенчатая очистка газов обеспечивает концентрацию загрязняющих веществ в пределах допустимых нормативов Украины, стран СНГ и ЕС;

- максимальная автоматизация процесса, позволяющая стабильно выдерживать технологический режим и до минимума сократить количество обслуживающего персонала;

- максимальная механизация технологического процесса позволяет свести к минимуму контакт обслуживающего персонала с медицинскими отходами;

- по сравнению с колосниковыми печами использование барабанной печи позволяет прокаливать золу и исключает проскок мелкогабаритных элементов (иголки, скальпели, ланцеты);

- стоимость установок значительно ниже предлагаемых отечественных и зарубежных аналогов.

Принцип действия установки термокаталитического обезвреживания и утилизации медицинских отходов

Поступившие на термокаталитическое обезвреживание отходы, загружаются в барабанную печь посредствам загрузочного устройства. Отходы сжигаются в медленно вращающемся футерованном барабане. Порционная загрузка и постоянное вращение барабана позволяют не только выжечь органическую часть отходов, но и прокалить минеральный остаток, что является необходимым и достаточным условием безопасного обезвреживания и утилизации твёрдой части отходов.

Образовавшиеся в процессе горения дымовые газы поступают в камеру дожигания и находятся там при температуре 900÷1200°С в течении 2÷2,5 сек, что обеспечивает разложение и сжигание тяжелых углеводородов, а также СО не менее, чем на 98%.

После камеры дожигания дымовые газы проходят через высокотемпературный каталитический реактор I-ой ступени. Не догоревшие в камере дожигания печи трудноокисляемые органические вещества, включая бенз(а)пирен, диоксины, фураны и др., обезвреживаются на слое катализатора не менее чем на 95 %.

Далее дымовые газы проходят рекуператор, в котором нагревает наружный воздух до температуры 300÷350°С, подаваемый дутьевым вентилятором к топливной форсунке и в камеру дожигания.

Далее дымовые газы поступают на очистку в каталитический реактор II-ой ступени, на котором происходит окончательная доочистка отходящих дымовых газов от органических веществ.

Очистка продуктов сгорания от кислых неорганических соединений производится за счет впрыска щелочного раствора в камеру после каталитического реактора II-ой ступени.

Дымовые газы подаются на очистку от взвешенных веществ в рукавный фильтр. КПД фильтра составляет 99,4÷99,5%.

Для улавливания тяжелых металлов, паров ртути, кадмия, кобальта и др. установлен углетканевый фильтр с эффективностью поглощения до 98%.

Основные технические показатели работы установок термокаталитического обезвреживания и утилизации медицинских отходов

| Наименование показателя | Значение | | Производительность комплекса, кг/час | 25 | 50 | 100 | | Количество зольного остатка, % | 5÷10 | 5÷10 | 5÷10 | | Количество ступеней очистки дымовых газов | 6 | 6 | 6 | | Топливо | соляр * | соляр * | соляр * | | Средневзвешенный расход жидкого топлива на обезвреживание отходов, кг (не более) | 0,5 | 1 | 2 | | Удельный расход электроэнергии на обезвреживание отходов, кВт•час (не более) | 4 | 7,5 | 15 | | Концентрация взвешенных в дымовых газах после очистки, мг/нм3 (не более) | 10 | 10 | 10 | | Концентрация загрязняющих веществ в приземном слое в районе размещения установки в долях ПДК (не более) | 0,1 | 0,1 | 0,1 | | Численность обслуживающего персонала, чел./смену | 1 | 1 | 2 | Габаритные размеры:

- длина, м

- ширина, м

- высота, м

|

11

2

3,5

|

9

2,4

3,5

|

8

4,5

3

| | Масса установки, т | 13 | 17 | 20 |

* По желанию Заказчика, возможна замена дизельного топлива на экологически безопасные водо-топливные эмульсии.

По запросу Заказчика мы подготовим технико-коммерческие предложения по исходным данным для каждого конкретного случая.

|

|

|

|

УСТАНОВКА ТЕРМОКАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОТХОДОВ (Производительность 100 кг/час)

В состав установки входит два основных блока:

- блок термокаталитического обезвреживания;

- блок газоочистки.

Блок термокаталического обезвреживания включает:

- загрузочное устройство с пневмоприводами;

- топку для сжигания ТБО с колосниковой решеткой, ворошителем и эжекционной форсункой;

- камеру дожигания;

- рекуператор;

- каталитические аппараты I и II ступени;

- экономайзер или дымоохладитель.

Блок газоочистки включает:

- центробежно-вихревой пылеуловитель;

- рукавный фильтр;

- углетканевый адсорбционный фильтр;

- дымовую трубу.

Системы обеспечивающие работоспособность установки:

- система подачи сжатого воздуха (компрессорная установка, обеспечивающая сжатым воздухом пневмоприводы загрузки, ворошитель, систему регенерации рукавного фильтра, систему топливоподачи и систему впрыска щелочного раствора)

- система топливоподачи (бак для жидкого топлива, трубопровод с арматурой, эжекционная форсунка);

- система подачи содового раствора (бак содового раствора, трубопровод с арматурой, эжекционная форсунка);

- система КИПиА.

Вспомогательное оборудование печи включает:

- дутьевой вентилятор, снабжающий печь воздухом горения;

- дымосос с частотным преобразователем.

Технология термокаталитического обезвреживания

Печь перед началом работы разогревается до температуры 700°С с помощью топливной форсунки, подающей дизельное топливо в топку.

Поступившие на термокаталитическое обезвреживание ТБО загружаются в печь посредствам загрузочного аппарата, приводимого в действие пневмоцилиндрами запитанных сжатым воздухом от компрессора. ТБО сжигаются на колосниковой решетке с ворошителем. По мере выгорания отходов на горящий остаток (20-30%) с помощью загрузочного устройства, заваливается новая партия холодных отходов. Дымовые газы находятся в камере дожигания при температуре 900-1000°С в течении 2-2,5 сек, что обеспечивает разложение и сжигание тяжелых углеводородов, а также СО не менее, чем на 98%.

После камеры дожигания дымовые газы проходят через высокотемпературный каталитический блок I ступени, представляющий собой шамотные трубки, пропитанные катализатором. Не догоревшие в камере дожигания печи трудноокисляемые органические вещества, включая бенз(а)пирен, диоксины, фураны и др., обезвреживаются на слое катализатора не менее чем на 95%.

Далее дымовые газы проходят рекуператор, в котором нагревает наружный воздух до температуры 300-350°С, подаваемый дутьевым вентилятором. Нагретый воздух подается в топку под колосниковую решетку и в камеру дожигания с регулировкой расхода по узлам подачи.

Охлажденные до 450-500°С дымовые газы поступают на очистку в каталитический реактор II ступени, на котором происходит окончательная доочистка отходящих дымовых газов от органических веществ.

Очистка продуктов сгорания от кислых неорганических соединений производится за счет впрыска содового раствора (10%-ого) в камеру перед экономайзером. Впрыск осуществляется эжекционной форсункой, в которой в качестве распылителя используется сжатый воздух от компрессора.

Экономайзер предназначен для охлаждения дымовых газов с использованием отводимой от них теплы для подогрева воды на хозяйственно бытовые нужды и производственные нужды котельной. При замене экономайзера дымоохладителем он должен обеспечивать охлаждение дымовых газов до температуры 110-120°С.

Для снижения пылевой нагрузки на рукавный фильтр установлен центробежно-вихревой пылеуловитель. Для поддержания разрежения в рабочем пространстве печи за циклоном установлен регулирующий клапан.

Дымовые газы охлаждённые до 110-120°С подаются на очистку от взвешенных веществ на рукавный фильтр ФРИР-36 с импульсной регенерацией сжатым воздухом от компрессора. Перед фильтром предусмотрен клапан подсоса холодного воздуха для регулирования в автоматическом режиме температуры отходящих газов, поступающих на очистку. КПД фильтра составляет 99,4-99,5%.

Для улавливания тяжелых металлов, паров ртути, кадмия, кобальта и др. установлен углетканевый фильтр с эффективностью поглощения до 98%.

Перед адсорбционным углетканевым фильтром установлен клапан подсоса холодного воздуха для охлаждения дымовых газов до 40-45°С.

Транспортировка газов по тракту производится дымососной установкой.

Выгрузка золы и шлака производится периодически в контейнеры.

Основные технические показатели установки термокаталитического обезвреживания отходов

| Наименование показателя | Значение | | Производительность комплекса, кг/час | 100 | | Количество зольного остатка, % | 5...10 | | Количество ступеней очистки дымовых газов | 6 | | Установленная мощность электроприводов комплекса, кВт/час | 30 | | Общая потребляемая мощность, кВт/час | 25 | | Топливо | соляр | | Удельный средневзвешенный расход жидкого топлива на обезвреживание отходов, кг/кг | не более 0,02 | | Удельный расход электроэнергии на переработку отходов, кВт.ч./кг | 0,25 | | Объем дымовых газов, сбрасываемых в атмосферу, м3/час | не более 3000

| | Концентрация пыли в дымовых газах после очистки, мг/нм3 (не более) | 10 | | Концентрация токсичных веществ в приземном слое в любой точке района работы комплекса в долях ПДК (не более) | 0,1 | | Численность обслуживающего персонала, чел./смену | 1-2 | Габаритные размеры:

- длина, м

- ширина, м

- высота, м

|

11

2

3,5

| | Масса установки УТК-100, т | 13 |

|

|

|

|

УСТАНОВКА ТЕРМОКАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОТХОДОВ (Производительность 300 кг/час)

Комплексный подход в обращении с отходами находит все большее применение в промышленно развитых странах.

Мировой опыт, наши разработки свидетельствуют, что комплексное управление, сочетающее сортировку ТБО с извлечением вторсырья и обезвреживанием остатка, обеспечивает максимальную экономическую и экологическую эффективность.

Разработки защищены патентами Российской Федерации.

Твердые бытовые отходы являются сложной многокомпонентной смесью, включающей ценные сырьевые материалы (макулатуру, металлы, пластмассы и др.)., пищевые отходы, отходы промышленных предприятий (ветошь, спецодежда, отработанные масляные и воздушные фильтры и пр.) и опасные составляющие ТБО (тяжелые металлы, болезнетворные микроорганизмы и др.).

Кроме обезвреживания ТБО на установке возможно и уничтожение жидких нефтешламов, в т.ч. отработанных масел, нефтесборочных сорбентов и т.д.

Целью настоящих предложений является поставка комплекса по переработке отходов, который обеспечит соблюдение экологических нормативов при максимальном использовании сырьевой и энергетической ценности ТБО с минимальными приведенными затратами, значительно сократит расходы на утилизацию, сократит нагрузку на полигон (≈ на 90%) и снизит степень опасности отходов на полигоне.

Комплекс по переработке ТБО мощностью 300 кг/час выполняется в стационарном (блочно-контейнерном) или мобильном (на железнодорожной или автомобильной платформе) вариантах и состоит из:

- Отделения сортировки отходов с отбором коммерческой их части.

Приемно-сортировочная линия предназначена для приема твердых бытовых отходов (ТБО), дозированной подачи их на сортировку, отбора и первичной подготовки коммерческой части отходов (ПЭТ, пластика, стекла, металла, бумаги и др.) и подачи остатков ТБО («хвостов») на термическое уничтожение.

Приемно-сортировочная линия состоит из следующих основных узлов:

- приемного закрома, оснащенного грейферным гидроманипулятором для производства погрузочно-разгрузочных операций;

- перегрузочного бункера с дозировочным конвейером для подачи ТБО на сортировочный конвейер;

- сортировочной кабины с конвейерным столом для переборки отходов, контейнерами для сбора коммерческой части отходов, прессом и дробилкой для первичной подготовки вторсырья;

- промежуточного бункера с конвейером для подачи остатков ТБО на термическое уничтожение.

- Отделения термохимического обезвреживания отходов после сортировки и извлечения коммерческой части, включающего в себя:

- загрузочное устройство (герметичное) печи, оснащенное приемным желобом с пневомеханическим заталкивателем, заслонкой, крышкой и ворошителем;

- камерную печь, оборудованную топливной форсункой;

- камеру дожигания с высокотемпературным каталитическим блоком;

- центробежно-вихревой пылеуловитель для предварительной очистки газов от твердых включений;

- систему дымоохладителей;

- теплоиспользующую установку;

- низкотемпературный каталитический реактор;

- рукавный фильтр с импульсной регенерацией;

- систему подачи и регулирования топлива и щелочного раствора (с пневмоэжекционной форсункой);

- адсорбционный углетканевый фильтр;

- систему контроля, управления и защиты.

Многоступенчатая система газоочистки позволяет очистить отходящие дымовые газы до содержания в них вредных веществ до нормативов, действующих в Украине, а также в Европейском сообществе.

Технология термохимического обезвреживания ТБО, реализованная в составе комплекса, включает ряд последовательных технологических операций:

- бездымная загрузка ТБО в топочную камеру печи;

- сжигание ТБО в рабочем пространстве печи и термическое окисление продуктов сгорания;

- дожигание тяжелых углеводородов и оксида углерода происходит в камере дожигания при t = 950-1050оС;

- обезвреживание высокотоксичных органических веществ в продуктах сгорания происходит в двух последовательно установленных каталитических реакторах, где обезвреживаются трудно окисляемые органические составляющие, включая бенз(а)пирен, диоксиы, фураны и др;

- для снижения пылевой нагрузки на каталитический реактор предусматривается предочистка дымовых газов в центробежно-вихревом пылеуловителе;

- очистка продуктов сгорания от кислых неорганических соединений в отводимых газах производится за счет подачи в газоотводящий тракт 10%-го щелочного раствора;

- механические загрязнения, включая соединения тяжелых металлов и остаточное количество сажи, осаждаются в тканевом фильтре;

- улавливание соединений тяжелых металлов осуществляется путем адсорбирования их в углетканевом фильтре;

- транспортировка дымовых газов по газоотводящему тракту выполняется дымососной установкой.

Охлаждение продуктов сгорания осуществляется в теплоутилизационных устройствах с использованием их вторичного тепла на подогрев воздуха до 400оС, подаваемого в камерную печь для горения.

Предусмотрена механизация производственного процесса и автоматизация управления режимами работы.

Основные технические показатели мобильного перерабатывающего комплекса базовой комплектации

| Наименование показателя | Значение | | Производительность комплекса, кг/час | 300 | *Количество отбираемого на сортировочной линии вторсырья, кг/час в том числе:

- пластик и ПЭТ-тара

- стекло

- бумага и картон

- металл (черный и цветной) | 100

20÷30

15÷25

40÷50

5÷15 | | Количество отходов, подаваемых на обезвреживание после сортировки, кг/час | 200 | | Общая установленная мощность электроприводов комплекса, кВт/час | 90 | | Общая потребляемая мощность электроприводов комплекса, кВт/час | 70 | | Удельный расход электроэнергии на переработку отходов, кВт.ч./кг | 0,23 | | Средневзвешенный расход жидкого топлива на сжигание отходов, кг/час | 2,5 | | Удельный средневзвешенный расход жидкого топлива на сжигание отходов в печи, кг/кг. | 0,0125 | | Режим работы комплекса | непрерывный | | Численность обслуживающего персонала, чел./смену | 5 | | Объем дымовых газов, сбрасываемых в атмосферу, м3/час | 8000 | | Концентрация пыли в дымовых газах на выходе, мг/нм3 | 10 | | Концентрация токсичных веществ в приземном слое в любой точке района работы комплекса в долях ПДК (не более) | 0,1 | Максимальные габаритные размеры комплекса,мм:

- длина

- ширина

- высота |

23700

10700

6742

| Максимальная масса комплекса, кг

- общая

в том числе:

- установки термокаталитического обезвреживания отходов

- сортировочной линии СЛ-1

- вспомогательного оборудования

|

70500

60500

8740

1260

|

*Данные приведены для средневзвешенного состава отходов

|

|

|

|

УСТАНОВКА ТЕРМОКАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОТХОДОВ (Производительность от 700 кг/час)

Стационарная мусороперерабатывающая установка, производительностью 5м3/ч (1250кг/час)(40тыс. м3/год или 5000 т/год). Установка использует достижения отечественной и зарубежной практики, применение ряда новых аппаратов и технологий в части сжигания отходов и газоочистки. Все это обеспечивает эффективность газоочистки не ниже 99%. Установка предназначена для термообезвреживания твердых бытовых отходов, непригодных к использованию лекарственных средств, ядохимикатов и т.д.

На установке предусмотрена сортировка отходов с отбором стекла, пластмассы, металла и т.п. Обезвреживание происходит во вращающейся печи при температуре 1000°С. Работа форсунки требуется только при переработке мусора с высокой влажностью (свыше 50%). Более сухой мусор при горении обеспечивает необходимую температуру без расхода топлива. Шлак из вращающейся печи сбрасывается в бункер с водяной ванной и затем с помощью конвейеров загружается в контейнер.

Дым из печи поступает в камеру дожигания, где при температуре более 1000°С происходит разложение и дожигание основной части органических вредностей. В камеру дожигания и дымоход за каталитическим аппаратом, для связывания соединений серы, хлора и фтора впрыскивается щелочной раствор. Очистка дымовых газов от органических составляющих и аэрозолей осуществляется пятиступенчатой системой газоочистки, что соответствует нормам Евростандарта.

Из камеры дожигания дым проходит через поверхности нагрева котла-утилизатора, охлаждаясь до 500-550°С, и с этой температурой по дымоходу поступает в инерционно- вихревой пылеуловитель и далее в каталитический аппарат.

Дымовые газы из каталитического аппарата поступают в теплоутилизационный блок, где последовательно расположены рекуператор и экономайзер.

Охлажденные до 180-200°С дымовые газы разбавляются перед тканевым фильтром аспирационным воздухом из системы шлако-золоудаления. Очищенные от органических и неорганических вредностей в пятиступенчатой газоочистке дымовые газы дымососами через дымовую трубу выбрасываются в атмосферу.

Пар из котла-утилизатора поступает в теплоутилизационную электростанцию (ТУЭС), приводя в действие турбину, вырабатывающую электроэнергию. Расширенный пар частично используется для нагрева воды горячего водоснабжения и теплоснабжения, остаток пара конденсируется и возвращается в контур.

Поддержание стабильного режима работы оборудования и тепловых агрегатов осуществляется автоматизированной системой контроля и управления (АСКУ).

Использование мусоросжигательной установки позволяет более чем в 10 раз снизить вывоз отходов на полигон, а в перспективе исключить его при решении вопроса утилизации золы. Примененная в установке многоступенчатая система очистки дымовых газов обеспечивает концентрацию вредностей в приземном слое не более 12% от предельно допустимой по нормативам , принятым в России.

Техническая характеристика МПК-1250

| Наименование показателя | Значение | | Производительность комплекса, кг/час | 5м3 (1250 кг/час) | | Количество зольного остатка, % | 5...10 | | Количество ступеней очистки дымовых газов | 6 | | Установленная мощность электроприводов комплекса, кВт/час | 70 | | Топливо | соляр | | Удельный средневзвешенный расход жидкого топлива на обезвреживание отходов, кг/кг | не более 0,02 | | Удельный расход электроэнергии на переработку отходов, кВт.ч./кг | 0,32 | | Концентрация пыли в дымовых газах после очистки, мг/нм3 (не более) | 10 | | Концентрация токсичных веществ в приземном слое в любой точке района работы комплекса в долях ПДК (не более) | 0,1 | | Численность обслуживающего персонала, чел./смену | 4 | | Масса основного оборудования установки, т | 40 |

|

|

|

|